مراحل بوشش دهی زینک به طور کلی نحوه ساخت پوشش زینک فلیک را شرح میدهند، هر یک از این مراحل میتوانند به شیوهها و دستگاههای مختلفی انجام شوند، ولی مفهوم اساسی و اهداف این مراحل در همه فرایندهای ساخت یکسان است.

قبل از این درمقاله های پوشش زینک فلیک، کاربرد و مزایای آن و کاربرد پوشش زینک فلیک به طور مفصل درباره ی اهمیت پوشش زینک فلیک توضیح دادیم که پوشش زینک فلیک یکی از روشهای محافظتی است که برای جلوگیری از زنگ زدگی و خوردگی در فلزات استفاده میشود. در مراحل ساخت این پوشش، کورههای متفاوتی استفاده میشوند. این مراحل عبارتند از:

1- تمیز کردن فلز:

ابتدا فلزی که قرار است پوشش داده شود، باید تمیز شود تا هر گونه رسوب، روغن، چربی و ذرات دیگر از روی آن حذف شود.

2– پیش آماده سازی سطح:

یشآمادهسازی سطح یکی از مراحل مهم در فرآیند پوشش دهی با زینک است که برای بهبود کیفیت و عملکرد نهایی پوشش بسیار اساسی است. این مرحله شامل چند مرحله فرآیندی میشود که به طور کلی عبارتند از:

- شستشوی سطح: در این مرحله، سطح قطعات فلزی به دقت شسته میشود تا هر گونه چربی، روغن، خاک و آلودگیهای دیگر از روی سطح آنها حذف شود. این کار با استفاده از مواد شوینده و آب انجام میشود.

- آبکاری (Pickling): در برخی موارد، پس از شستشو، قطعات فلزی به محلولهای شیمیایی آبکاری تحت عنوان اسید یا آلکالی تحت فشار قرار میگیرند. این مرحله باعث تمیز شدن عمیقتر سطح فلزی و حذف هرگونه لایه اکسیدی یا آلودگی شیمیایی میشود.

- سنگزنی (Abrasive Blasting): در برخی موارد، از روشهای سنگزنی یا شنپاشی برای پاک کردن سطح فلز استفاده میشود. در این روش، با استفاده از شن و یا مواد سنگین دیگر، لایههای اکسیدی و آلودگیهای دیگر از روی سطح فلزی حذف میشوند.

- آبکاری نهایی: پس از هر مرحله پیشآمادهسازی، سطح قطعات دوباره با آب شسته میشود تا هر گونه مواد آلاینده دیگری که ممکن است از مراحل قبلی باقی مانده باشند حذف شود.

با انجام این مراحل، سطح فلزی به گونهای پاک و آماده میشود که قادر به جذب و ترکیب با پوشش زینک با بهترین عملکرد ممکن باشد.

3- پیشپوشش (Primer):

پیشپوشش یک لایه اضافی از مادهای است که قبل از اعمال پوشش اصلی مانند پوشش زینک بر روی سطح فلزی اعمال میشود. این لایه اضافی معمولاً از موادی تشکیل شده است که به سطح فلزی چسبیده و باعث بهبود اتصال و پیوند بین پوشش اصلی و سطح فلزی میشود.

مهمترین وظایف پیشپوشش عبارتند از:

- بهبود چسبندگی: یکی از اهداف اصلی اعمال پیشپوشش، افزایش چسبندگی پوشش اصلی به سطح فلزی است. این لایه اضافی کمک میکند تا پوشش اصلی بهتر و محکمتر به سطح فلزی چسبیده و جلوی جدایش آن از سطح فلزی را میگیرد.

- حفاظت در برابر خوردگی: برخی از پیشپوششها خود دارای ویژگیهای حفاظتی هستند که میتوانند بهبود عملکرد کلی سیستم حفاظتی را افزایش دهند. این مواد ممکن است مقاومت به خوردگی و فرسایش را افزایش داده یا عوامل محیطی مخرب دیگری را کاهش دهند.

- کنترل خوردگی موضعی: برخی از پیشپوششها میتوانند به عنوان یک لایه آب بندی عمل کنند و جلوی تماس مستقیم آب و عوامل خورنده با سطح فلزی را بگیرند، که این امر میتواند به کنترل خوردگی موضعی یا حتی تشکیل زنگ زدگی کمک کند.

پیشپوشش معمولاً با استفاده از رنگها، پوششهای رزینی یا پوششهای فلزی اعمال میشود. انتخاب مواد پیشپوشش و نحوه اعمال آن معمولاً به نوع فلز و شرایط کاربردی مربوطه بستگی دارد.

4-پوشش زینک فلیک:

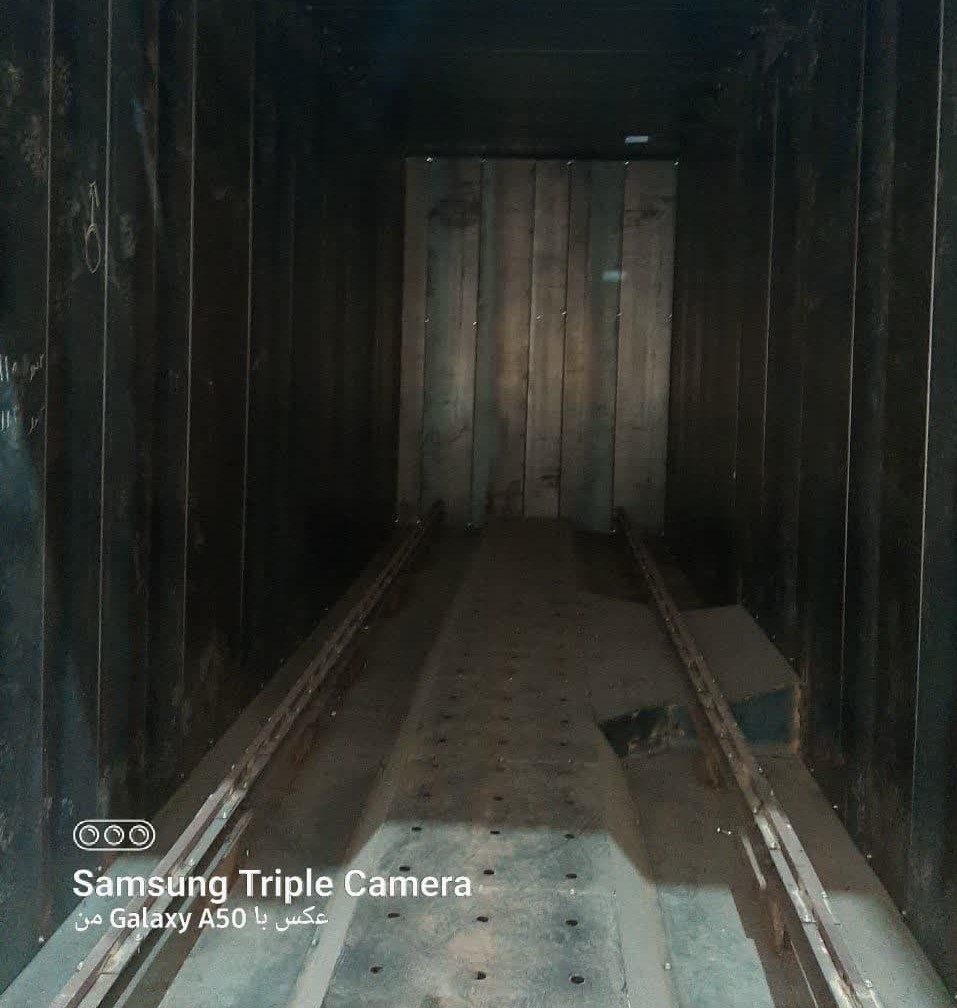

در این مرحله پس از پیشآمادهسازی، فلز به داخل کورههای خاصی منتقل میشود که دارای ترکیبات زینک هستند. در اینجا، فلز با استفاده از یک فرایند خاص با روشهای مختلفی از جمله رسوبگذاری، روشنایی، و یا رسوب الکترولیتی، با پوشش زینک فلیک پوشیده میشود.

5-تغذیه و گرمایش: پس از پوشش دادن زینک فلیک، فلز و پوشش آن تحت گرمایش قرار میگیرند تا پوشش به درستی بچسبد و ارتباط محکمی با فلز برقرار شود.

6-سرد کردن و بررسی کیفیت: مرحله آخر پوشش دهی زینک محسوب می شود که پس از گرمایش، قطعه فلزی به سرعت سرد میشود و سپس کیفیت پوشش زینک فلیک بررسی میشود تا اطمینان حاصل شود که پوشش به درستی انجام شده است و هیچ نقصی وجود ندارد.